Automatische Melkzentren

Das Melken in einem automatischen Melkzentrum ist durchaus konkurrenzfähig zu konventionellen Systemen.

Eine hohe Auslastung ist zwingende Voraussetzung für ihre Wirtschaftlichkeit.

Die nötige Anpassung der Arbeitsorganisation ist schon bei der Planung zu beachten.

Der Rücktrieb in die Gruppen sollte weitgehend selbstständig erfolgen.

Unsere Autoren:

Vor über zehn Jahren ging...

Automatische Melkzentren

Das Melken in einem automatischen Melkzentrum ist durchaus konkurrenzfähig zu konventionellen Systemen.

Eine hohe Auslastung ist zwingende Voraussetzung für ihre Wirtschaftlichkeit.

Die nötige Anpassung der Arbeitsorganisation ist schon bei der Planung zu beachten.

Der Rücktrieb in die Gruppen sollte weitgehend selbstständig erfolgen.

Unsere Autoren:

Vor über zehn Jahren ging das erste vollautomatische Melkkarussell in Deutschland in Betrieb. Neben dem AMR24 von DeLaval brachten auch GEA mit dem DairyProQ und Lemmer Fullwood mit dem BatchMilking Lösungen für das automatische Melken in einem Melkzentrum auf den Markt.

Diese Systeme kombinieren das automatische Melken mit festen Melkzeiten. Die Vorteile gegenüber den als Ein- oder Mehrboxenanlagen verbreiteten Automatischen Melksystemen (AMS) im Stall liegen bei der bedarfsgerechten Fütterung und der Beibehaltung wesentlicher Faktoren des Herdenmanagements.

Doch wie hoch sind die Kosten bei dieser Art der Milchgewinnung? Wie wirtschaftlich sind diese Anlagen im Vergleich zu AMS-Boxenanlagen und zu konventioneller Melktechnik? Und wie lässt sich ihre Wirtschaftlichkeit noch konkret verbessern? Diese Fragen wurden in acht Betrieben, je vier in Thüringen und Sachsen, untersucht.

Investitionsvolumen

Die Anschaffungskosten für die erforderliche Technik lagen bei den Melkkarussellen je Melkplatz zwischen 40.500 und 50.500 €. Da das BatchMilking-System aus Einzelboxen besteht, sind die Investitionskosten deutlich höher. Im Gegenzug werden aber weniger Melkplätze benötigt. Im Durchschnitt der zwei Betriebe waren es 111.200 €/Melkplatz.

Die Baukosten für das Melkhaus abzüglich der Milchlagerung lagen im Vergleich zu Untersuchungen für konventionelle Melkstände recht hoch. Hierbei spielen gestiegene Baupreise und eine heute großzügigere Flächenausstattung eine Rolle. Aufgrund des größeren Flächenbedarfs entstehen beim BatchMilker mehr als doppelt so hohe Kosten für den Bau als bei den zwei Mitbewerbern.

Laufende Kosten

Eine komplexe technische Ausstattung hat immer einen hohen Unterhaltungsaufwand zur Folge. Wartung, Reparaturen, Ersatzteile und Arbeitsaufwendungen wurden rechnungsgenau aus den Buchhaltungen der Betriebe über mindestens ein Jahr erfasst und ausgewertet. Mit durchschnittlich 150 € je 1.000 Gemelke lagen die Kosten drei- bis viermal so hoch wie bei konventionellen Melkanlagen. Zum Zeitpunkt der Datenerfassung waren die Anlagen maximal drei Jahre in Betrieb. Mit zunehmender Nutzungsdauer ist ein Anstieg der Unterhaltungskosten zu erwarten.

Material, Energie, Wasser

Materialaufwand: Die Reinigungs-, Desinfektions- und Dippmittel sind hier die wesentlichen Kostenfaktoren. Der Aufwand an Hygienematerial resultiert dabei aus der Art und Weise der durchgeführten Maßnahmen und den eingesetzten Mitteln. Die Kosten lagen im Durchschnitt bei 36,72 €/Kuh/Jahr mit einer Schwankungsbreite von 14,90 € bis 54,90 €.

Eine Ursache für diese Unterschiede war die Auslastung der Anlagen. Der Einsatz von Reinigungsmitteln für die Spülung ist unabhängig von der Anzahl der Melkungen. So ergibt sich mit steigender Kuhzahl ein Degressionseffekt.

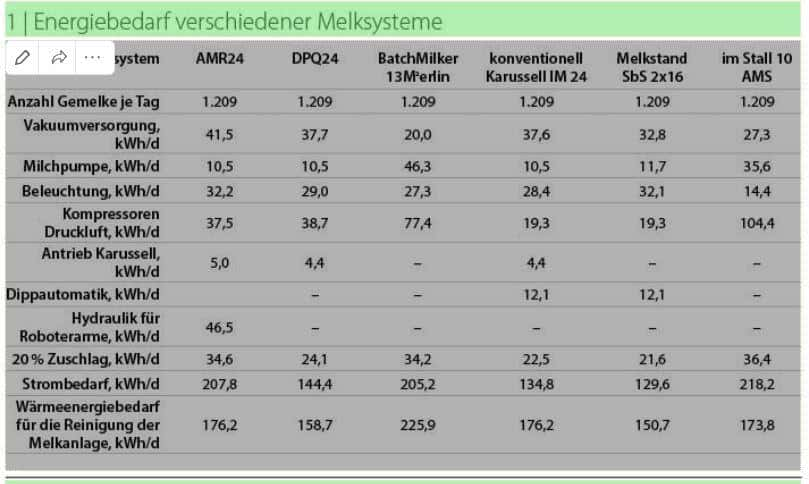

Energie: Für die Analyse des Stromverbrauches wurden Zähler installiert. Die Messungen ergaben Verbräuche zwischen 0,10 und 0,55 kWh/Gemelk. Neben dem Strom erfassten die Betriebe den Wärmebedarf. Der Energieaufwand für die Erwärmung des Wassers wurde für eine bessere Vergleichbarkeit vollständig dem Wärmeverbrauch zugeordnet. Dies waren bis zu 0,47 kWh/Melkung. Da die Energieeffizienz stark von der Auslastung der Anlage beeinflusst wird, soll eine Kalkulation (Übersicht 1) den Strom- und Wärmebedarf verdeutlichen.

Das DairyProQ hat trotz hohem Automatisierungsgrad im Vergleich zu allen Systemen eine gute Energieeffizienz. Beim BatchMilking erfordert die notwendige Wassertemperatur für die Kochendwasserreinigung einen höheren Wärmebedarf als die Ringspülung.

Wasser: Je Melkung wurden Wasserverbräuche zwischen 9,0 und 21,6 l gemessen. Ein systembedingter Unterschied lag z. B. bei der Plattformreinigung. Das AMR hat dafür eine komfortable automatische Lösung. Sie verbrauchte allerdings 7,6 l/Gemelk und damit deutlich mehr als eine manuelle Reinigung. Das Säubern des Vorwartehofes und der Triebwege erfolgte in unterschiedlicher Art und Weise, die zu reinigenden Flächengrößen variierten. In Abhängigkeit davon lag der Verbrauch für die Nachbereitung zwischen 3,6 und 9,5 l/Gemelk.

Arbeitsaufwand

Entscheidend für den wirtschaftlichen Erfolg ist die Einsparung von Arbeitszeit. Die gemessenen Zeiten für die Arbeitserledigung wurden zu den in (Übersicht 2) dargestellten Kennzahlen hochgerechnet. Um die Systeme wirtschaftlich zu betreiben, muss der Aufwand pro Kuh und Jahr unter 8 Akh liegen. Insbesondere eine zu geringe Auslastung (Herdengröße!) der Melktechnik führte zu unangemessen hohen Arbeitszeiten. Dazu kamen häufig Schwierigkeiten, die Organisation der Arbeitsabläufe effizient zu gestalten.

Grundsätzlich muss der Melker seiner Kontrollfunktion nachkommen. Die permanente Anwesenheit im Melkzentrum beim DPQ oder im AMR ist meistens uneffektiv und teilweise auch kontraproduktiv. Die Mitarbeiter müssen der Technik vertrauen und die serienmäßig vorhandenen Vorrichtungen nutzen. Dazu gehört eine automatische Rückführung von unvollständig gemolkenen Kühen in den Vorwartehof oder in eine Selektionsbucht.

Beim BatchMilking ist ein gruppenübergreifendes Melken für eine kontinuierliche Belegung der Melkboxen zwingend erforderlich. Da die letzten Kühe einer Gruppe von den ersten Kühen der nachfolgenden Gruppe überholt werden können, sind automatische Sortierschleusen unerlässlich. Wird diese Möglichkeit nicht konsequent genutzt, sinkt der Durchsatz deutlich. Ein automatisch gelenkter Rücktrieb der Kühe in den Stall ist bei allen Systemen eine einfache und wichtige Maßnahme, den Arbeitsaufwand zu senken.

Vergleich mit anderen Melksystemen

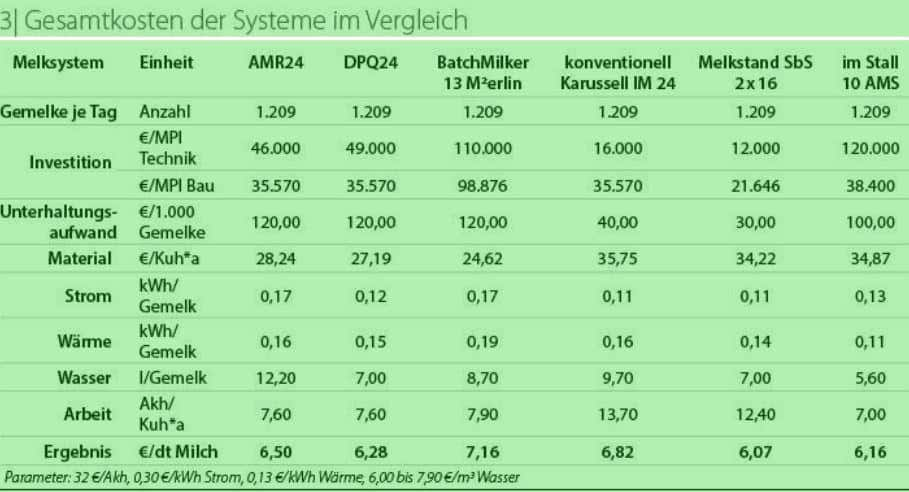

Um betriebliche Einflussfaktoren auf die Verfahrenskosten zu minimieren, wurde eine Modellrechnung für eine Beispielherde von 700 Kühen mit einer jährlichen Milchmenge von 10.000 kg/Kuh erstellt (Übersicht 3).

Die Kalkulation zeigt, dass automatisches Melken unter den heutigen Rahmenbedingungen konkurrenzfähig zu konventionellen Systemen ist. Vergleicht man die kalkulierten Werte mit den Daten aus den Praxismessungen wird deutlich, dass betriebsindividuelle Faktoren den größeren Einfluss auf die Kosten haben als systembedingte Unterschiede der Melktechnik.

Elite AMS Herdenmanager Seminar

Im Seminar gaben Experten Empfehlungen und Tipps zur Organisation rund um die Kühe am Melkroboter.

Wie bringe ich jemandem das Melken bei, der das noch nie zuvor getan hat? Tipps zur Einarbeitung von Aushilfskräften.